★作成中★TOMAX AWARDS 銅賞: 現場とデータで切り拓く 20年止まっていた設備更新への挑戦

東京貿易グループでは、グループ内の優れた取り組みを表彰する「TOMAX AWARDS」を毎年実施しています。今回紹介するのは、その中で銅賞を受賞した、東京貿易グローバルテクノロジーズ(TBG)・スイベルジョイント部門のプロジェクトです。

本プロジェクトを担ったのは、産業設備向けの機械部品を手がける東京貿易グローバルテクノロジーズ(TBG)。今回は、この取り組みを中心となって進めた営業・設計・商流調整の3名に話を聞きました。20年以上使われてきた設備の更新提案。大きなトラブルはない。それでも現場を見ていくと、「このままでいいのか」という違和感が、確かにありました。

なぜ、この更新は前に進んだのか。その舞台裏を紐解いていきます。

※スイベルジョイント:配管や設備の一部に用いられる回転継手。可動部を支えながら流体を安全に供給する役割を担い、設備の動作や安全性に大きく関わる重要部品。

-

PROFILE

TBG 営業

★ご提供希望:バストアップのプロフィール写真

食品・飲料・嗜好品関連などの製造現場を担当。20年以上更新されていなかったスイベルジョイント設備に向き合い、「なぜ更新されないのか」を構造的に整理するところからプロジェクトを立ち上げた。

現場・保全・施工・技術と丁寧に対話を重ね、点在していた情報を整理・可視化。営業として“説明する”のではなく、“判断できる状態をつくる”役割を担い、プロジェクト全体を前に進めた。 -

PROFILE

TBG 設計

★ご提供希望:バストアップのプロフィール写真

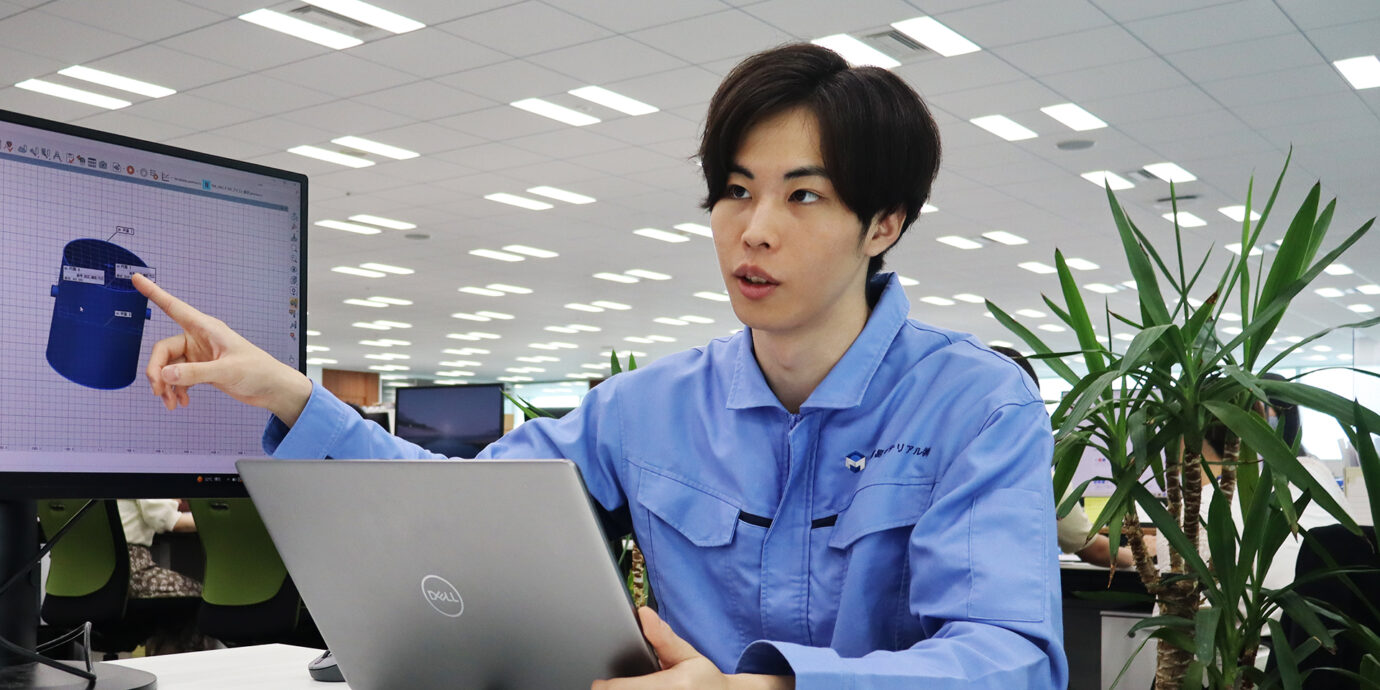

産業設備向け機械部品の設計を担当。スイベルジョイントの構造・動作に精通し、今回のプロジェクトでは受注前の段階から設計として深く関与した。

現場での実測データをもとに、動作や干渉をモデル化。更新後の挙動を視覚的に整理し、設備として成立するかどうかをクライアントとともに検証した。現場と設計をつなぐ役割として、新たな価値を実感している。 -

PROFILE

TBG 商流調整

★ご提供希望:バストアップのプロフィール写真

更新提案の後半フェーズを中心に、商流・施工体制・調整業務を担う。施工会社や保全会社との調整を進めながら、クライアントが迷わず判断できる体制づくりに注力した。

メーカーとして前に立ち、商流を一本化する判断を支え、総額7,000万円規模の更新案件を現実的な形で成立させた。「進め方」そのものを整える役割として、プロジェクトを下支えした。

Q1:プロジェクトは、どこから始まったのか

Q2:判断を止めていたのは、何だったのか

お客様へのヒアリングを進めていく中で見えてきたのは、この設備が、設立当初から複数の会社によって支えられてきた設備である、という事実でした。

設備の立ち上げを担った会社。日常のメンテナンスを担当してきた会社。そして、部品を納入する立場として関わってきたTBG。

それぞれは個別に機能していましたが、設備全体の履歴や、過去の判断の経緯を一貫して把握している主体はいない。そうした構造が、長年積み重なっていました。

その結果、お客様は「更新について相談したいが、どの会社に、何を聞けばいいのか分からない」という状態に置かれていました。

もう一つ大きかったのが、「前回は大変だった」という言葉です。

ただ、その“前回”が、どの工程で、何が起き、どこにリスクがあったのか。具体的な事実として整理されているケースは、ほとんどありませんでした。残っていたのは、「大変だった」という印象。その記憶が、更新判断を遠ざけていたように思います。

つまり、更新する判断が停滞していたのは感情ではなく、情報が分断されたまま、整理されていなかったことでした。更新すると工場を止める必要があるのか。止めるとしたら、どの工程に、どんな影響が出るのか。それはお客様にとって、どんなリスクになるのか。

まずは、そうした論点を事実で確認できる状態にしていく必要がありました。

判断を前に進めた、営業×技術のチームプレイ

Q3:どうやって突破口をつくったのか

更新について判断が止まっていた理由が、情報の不足にあると分かった時点で、次にやるべきことははっきりしていました。更新する・しないを考える以前に、判断できる材料そのものがそろっていなかった。まずは、その材料を集め直すところから始めました。

点検記録や過去の対応履歴、使用年数や部位ごとの状況など、社内外に点在していた情報を一つずつ拾い上げ、事実として整理していきました。印象や経験談ではなく、確認できる情報だけを並べていくことを意識しました。それらを部位ごとに可視化していくと、どこに負荷が集中しているのか、どこに注意が必要なのかが一目で分かるようになり、これまで曖昧だったリスクが具体的に見えてきました。この段階で、設計に相談しました。集めた情報をもとに、「どこを確認すべきか」を一緒に詰めていきたかったからです。

提示された情報を見て、設計として確認すべきポイントはすぐに見えました。特に、負荷がかかっている箇所と、その動き方です。図面上では問題がなく見えても、実際の設備では寸法や動作のクセが影響することがあります。更新した場合に、どこまでが許容範囲で、どこからがリスクになるのかを判断するには、現場での実測と、動きを含めた確認が必要だと感じました。

現地で採寸した数値をもとに、設備全体をモデルとして整理していきました。立体的に動きを再現することで、更新後にどの部分がどう動くのかを、視覚的に説明できる形にしました。

リモートで動作を確認しながら、干渉の有無や挙動を細かくすり合わせていく。時間はかかりましたが、受注前からここまで踏み込んだからこそ、納得してもらえた部分は大きかったと思います。

データとモデルがそろったことで、現場での会話の前提が揃いました。「前回は大変だった」という言葉ではなく、どの工程の、どの部分に、どんな影響が出るのか。同じ資料を見ながら、一つずつ確認できる状態になったのです。それまで検討にとどまっていたやり取りが、「では、ここはどう判断するか」という会話に変わっていきました。更新する・しないを、感覚ではなく、事実をもとに決めていけるようになりました。

この段階で、クライアント側からも、「ここを更新すると、次はどこに影響が出ますか」といった具体的な質問が出るようになりました。更新について、初めて同じテーブルで判断を交わせる状態になったと感じています。

設計と一緒に整理したことで、営業としての役割も明確になりました。説明するのではなく、判断の材料をそろえること。今回のプロジェクトを通して、その感覚をつかめた気がします。

Q4:提案が“動き出した”決定打とは

データと検証を重ね、更新について事実をもとに話せる状態が整ったことで、次に考えるべきことがはっきりしました。それは、「この更新を、どういう進め方で実行するのか」という点です。データによって更新の必要性は見えていましたが、「この体制なら前に進められる」と言えるところまで描けたことが、判断を後押しする決定打になりました。

更新そのものの必要性は見えてきた。しかし、誰がどこまで関わり、どんな体制で進めるのかが描けなければ、判断は前に進みません。そこで、更新作業を個別の対応の積み重ねとしてではなく、一つの流れとして整理し直しました。

納品フェーズを見据えながら、どこで判断が滞りやすくなるのか、どこに負荷が集中しそうかを整理していきました。施工、保全、調整。関係者が多いからこそ、誰が窓口になり、どこで判断を集約するのかを明確にする必要がありました。

体制の輪郭が見えたことで、更新は「要検討」から「どのように進めるか」というフェーズに変わっていきました。

ここで初めて、提案が現実的に動き出したと感じました。

引き受ける覚悟と、その先に見えたもの

Q5:なぜその重さを引き受ける選択をしたのか

今回の案件は、単なる部品更新ではありませんでした。スイベルジョイントは高圧ガス保安法に準拠する必要があり、TBGはメーカーとして、その適合を実証する責任があります。お客様にとっては、約20年ぶりの更新で、納期は長く、施工会社や保全を担う会社など、関係者も多い案件でした。

このまま従来どおりの商流で進めると、判断のたびに関係先が分かれ、「誰に、何を相談すればいいのか」が分かりにくい状態が続く。それでは、せっかく更新の判断が前に進み始めても、実行段階で再び立ち止まってしまう可能性があると感じました。

そこで考えたのが、メーカーであるTBGが前に立ち、判断の窓口を一本化することでした。履歴や課題を把握しているTBGが商流を整備し、全体を引き受ける形にすることで、お客様が「まず相談すべき相手」を明確にできる。そのほうが、更新を現実的に前に進められると判断しました。その分、責任はすべて自分たちが引き受けることになります。簡単な決断ではありませんでしたが、お客様にとって前に進みやすい形を考えたとき、避けて通れない選択だったと思います。

結果として、総額7,000万円規模の案件として、TBGに任せていただくことになりました。

受注後も、事前に整理してきた前提をもとに、施工や動作の細部を一つずつ詰めていきました。後工程で慌てて調整するのではなく、見通しを持って進められたことが、結果的に現場の負担を減らすことにつながったと思います。

納品までのフェーズでは、営業・設計・商流調整のメンバーが共通の前提を持ち、それぞれの役割に集中できる状態を保つことを意識していました。

前半で積み上げた整理と判断があったからこそ、最後までチームとしてやり切ることができたのだと思います。

Q6:今回の成功が、次にどうつながっていくのか

今回のプロジェクトを通して見えたのは、このやり方が「特別な成功事例」ではなく、再現できるプロセスとして成立するという手応えでした。更新が進まなかった理由を整理し、事実を集め、判断できる状態をつくる。この一連の流れは、他の設備や現場でも応用できると感じています。

今回のプロジェクトでは、相手先の会議に同席し、お客様の要望や提案に対する反応に直に触れながら、検討を進めていきました。自分たちが設計しているものが、現場で必要とされていることを実感できたのは、設計として大きな経験だったと感じています。

技術的に一番難しかったのは、既設設備の更新という制約の中で、お客様の要望をどこまで実現できるかを見極める部分です。今回は設置スペースの制限もありましたが、新設の段階から要望や必要なスペースについて一緒に検討できれば、さらに踏み込んだ提案ができた可能性もあると感じました。

今後は、業務を効率化しながら、お客様の要求をより直接聞き、提案できる機会を少しずつ増やしていきたいと考えています。

今回の納品フェーズを通して見えてきたのは、判断の流れをどう設計するかが、プロジェクト全体を左右するという点でした。

関係者が多く、工程も複雑な案件では、個々の対応が正しくても、判断の行き先が見えなければ前に進めません。だからこそ今回は、商流や体制を整理し、メーカーとして判断を集約する立場に立つことを選びました。誰が判断を引き受け、どこで意思決定が行われるのか。その流れを明確にしたことで、調整や確認が滞りなく進み、結果として現場の負担も抑えられたと感じています。

この考え方は、今回の案件に限らず、今後の更新提案や営業活動全体にも活かしていけるはずです。

今回の取り組みは、一つの案件対応にとどまらず、営業の進め方そのものを見直すきっかけになりました。

現場で起きていることを起点に、情報を整理し、判断につなげていく。今回見えたこの流れを、この案件だけのものにせず、TBGの営業活動全体に広げていけるような形にしていきたいと考えています。

取材を終えて|グループ広報部より

20年以上更新されなかった設備に向き合い、「なぜ更新されないのか?」を一つずつほどいていった今回の取り組み。

現場に残っていた違和感に正面から向き合い、分からないことを「分からないまま」にしない姿勢が、止まっていた判断を少しずつ前に進めていきました。

営業が動き、設計とともに踏み込み、商流を引き受ける。それぞれの専門性が重なり合ったプロセスには、東京貿易グループの行動指針である「共創力」「突破力」「誠実」が表れています。

不確実な状況でも、事実を積み重ね、顧客が更新に踏み出せる材料をそろえ、その先を引き受ける。今回のプロジェクトは、これからの営業活動につながる一つの指針を示してくれました。

こうした現場発の挑戦や、組織の力が重なって生まれた取り組みを、

今後も積極的に発信していきたいと考えています。

東京貿易グループでは、さまざまなキャリアの機会があります。ぜひ一緒にはたらいてみませんか?お気軽にこちらからお問い合わせください。

あわせて読みたい

![[TEST]セグメントCEO対談 業界の壁を超えて、ともに挑む ー鉄鋼×モノづくりDX~ー](https://ai118quvz6.smartrelease.jp/wp-content/uploads/2024/12/4fdf61e07592597dcd3831b29f76adac-945x630.png)

プロジェクトの始まりは2021年です。私は原料加工を行う国内有数の製造工場を新たに担当することになりました。現場で最初に耳にしたのは、「更新は考えたいけれど、どう進めればいいのかわからない」という声でした。

工場にはいくつもの工程があります。その中に、原料を処理するため、大型設備の開閉機構を操作する工程があります。その動きを支えているのが、TBGのスイベルジョイントです。スイベルジョイントは、重い部材を安全かつ正確に動かすための部品で、この部分に不具合が生じると、工程全体に影響が及ぶ可能性があります。簡単に止めたり、簡単に交換したりできる設備ではありません。この設備は、20年以上使われ続けてきました。大きなトラブルは起きていない。けれど、「このまま使い続けて本当に問題ないのか」と問われると、誰も明確な根拠を示せない。そんな状態が続いていました。

更新とは、単に部品を取り替えることではありません。工程を止める必要があるのか。止めた場合、どこにどんな影響が出るのか。安全面で何を確認すべきなのか。複数の判断を同時に迫られる仕事でした。日々の保全対応に追われる中で、更新について腰を据えて検討する時間を確保するのは簡単ではありません。その結果、「気にはなっているけれど、動けない」状態が、長く続いていたのだと思います。

まずは、なぜここまで判断が止まっていたのか。その構造を整理するところから、このプロジェクトは始まりました。